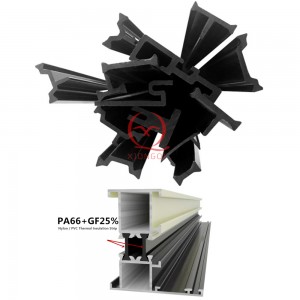

Pencerelerde Kullanılan Isı Yalıtım Naylon Şeritleri

Şekil I, şekil C, şekil T, şekil CT ve şekil HK en yaygın şekillerdir, ayrıca müşteri gereksinimlerine veya çizimlerine göre diğer özel şekilleri de özelleştirebiliriz.

1.Sistemdeki ısı yalıtımı etkin bir şekilde arttırılır.

2.Camlarda oluşan yoğuşmayı azaltır.

3.Ses yalıtımlı.

4.Konforu ve yaşam koşullarını iyileştirir.

5. Çift renk kaplama imkanı daha estetik bir görünüm sağlar.

6.Müşterinin isteğine göre çeşitli şekiller tasarlanacaktır.

7. Isı yalıtım şeridinin çalışma sıcaklığı 220°C'dir, erime noktası 246°C'ye ulaşır. Bu, kompozit profillerin montajından sonra kaplama işlemine olanak sağlar.

8.Yüksek korozyon direnci, hava koşullarına dayanıklılık, ısıya dayanıklılık, alkaliye dayanıklılık ve uzun kullanım ömrü.

9.Doğrusal termal genleşme katsayısı alüminyum profillerinkine hemen hemen aynıdır.

| HAYIR. | Öğe | Birim | GB/T 23615.1-2009 | HC-Teknik şartname |

|

| Malzeme Özellikleri | |||

| 1 | Yoğunluk | g/cm3 | 1,3±0,05 | 1.28-1.35 |

| 2 | Doğrusal genleşme katsayısı | K-1 | (2,3-3,5)×10-5 | (2,3-3,5)×10-5 |

| 3 | Vicat yumuşama sıcaklığı | ºC | ≥230ºC | ≥233ºC |

| 4 | Erime noktası (0,45 MPa) | ºC | ≥240ºC | ≥240 |

| 5 | Çekme çatlaklarının test edilmesi | - | Çatlak yok | Çatlak yok |

| 6 | Kıyı sertliği | - | 80±5 | 80-85 |

| 7 | Darbe dayanımı (Çentiksiz) | KJ/m2 | ≥35 | ≥38 |

| 8 | Çekme dayanımı (boyuna) | MPa | ≥80a | ≥82a |

| 9 | Elastisite modülü | MPa | ≥4500 | ≥4550 |

| 10 | Kopma anındaki uzama | % | ≥2,5 | ≥2,6 |

| 11 | Çekme dayanımı (enine) | MPa | ≥70a | ≥70a |

| 12 | Yüksek sıcaklık çekme dayanımı (enine) | MPa | ≥45a | ≥47a |

| 13 | Düşük sıcaklık çekme dayanımı (enine) | MPa | ≥80a | ≥81a |

| 14 | Suya dayanıklılık çekme dayanımı (enine) | MPa | ≥35a | ≥35a |

| 15 | Yaşlanma direnci çekme dayanımı (enine) | MPa | ≥50a | ≥50a |

1. Numunenin su içeriği ağırlıkça %0,2'den az olmalıdır.

2.Norm laboratuvar koşulları: (23±2)ºC ve (50±10)% bağıl nem.

3. "a" ile işaretli özellikler yalnızca I şeklindeki şeritler için geçerlidir, aksi takdirde tedarikçi ve alıcı arasında istişare yoluyla akdedilen özellikler sözleşmede veya satın alma siparişinde yazılı olacaktır.

Şeritler havalandırılmış ve kuru bir ortamda, yatay olarak yerleştirilerek, su geçirmezliğe dikkat edilerek, ısı kaynağından uzak tutularak, ağır basınçtan ve asit, alkali ve organik çözücülerle temasından kaçınılarak depolanacaktır.

Günlük 100.000 metre üretim kapasitemiz bulunmaktadır. Standart özellikler için kalıplarımız mevcuttur ve depozito alındıktan sonra 15-20 iş günü içinde kargoya teslim edilir.

1.Kauçuk ürünleriniz için minimum sipariş miktarı nedir?

Minimum sipariş miktarını belirlemedik, bazı müşteriler 1~10 adet sipariş verdi

2.Sizden kauçuk ürün numunesi alabilir miyiz?

Elbette yapabilirsiniz. İhtiyacınız olursa benimle iletişime geçmekten çekinmeyin.

3. Ürünlerimizi kendimiz özelleştirmek için ücret talep etmemiz gerekiyor mu? Ve eğer kalıp yapmamız gerekiyorsa?

eğer aynı veya benzer kauçuk parçaya sahipsek, aynı anda onu da tatmin edersiniz.

Nell, takımları açmana gerek yok.

Yeni kauçuk parça, takım maliyetine göre takım ücreti talep edeceksiniz. Ayrıca, takım maliyeti 1000 USD'den fazlaysa, gelecekte satın alma siparişi miktarı belirli bir miktara ulaştığında hepsini size iade edeceğiz. Şirketimiz kuralı budur.

4. Kauçuk parçanın numunesini ne kadar sürede alabilirsiniz?

Elbette bu, kauçuk parçanın karmaşıklık derecesine bağlıdır. Genellikle 7 ila 10 iş günü sürer.

5. Şirketiniz kaç adet kauçuk parça üretiyor?

Bu, takım büyüklüğüne ve takım boşluğunun miktarına bağlıdır. Eğer kauçuk parça daha karmaşık ve çok daha büyükse, belki sadece birkaç tane olabilir, ancak kauçuk parça küçük ve basit ise, miktar 200.000 adetten fazladır.

6.Silikon parça çevre standartlarını karşılıyor mu?

Silikon parçalarımızın tamamı yüksek kaliteli %100 saf silikon malzemeden üretilmiştir. ROHS ve GS, FDA sertifikaları sunuyoruz. Ürünlerimizin çoğu Avrupa ve Amerika ülkelerine ihraç edilmektedir. Örneğin: Pipet, kauçuk diyafram, gıda mekanik kauçuğu vb.